在数据中心、新能源电站等高密度布线场景中,传统桥架因刚性结构易在跨距较大或负载集中时发生变形,而纯网格桥架虽具备轻量化优势,却难以满足重载需求。加强条网格桥架通过“高强度加强条+弹性网格基体”的复合设计,在保持通风率超85%的同时,将承载能力提升至传统桥架的2.5倍,成为工业基础设施领域的“结构革命者”。

一、结构创新:刚性与柔性的“黄金配比”

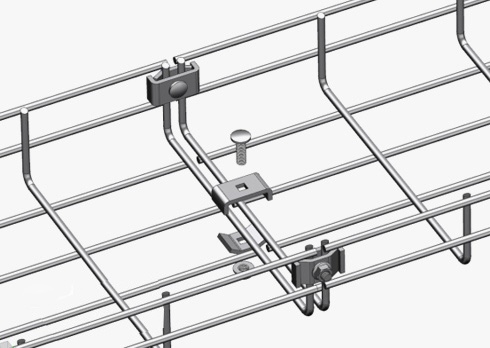

加强条网格桥架的核心在于其“双层复合结构”:

加强条层:采用6063-T5铝合金或304不锈钢,通过冷弯工艺形成U型或Ω型截面,单根抗弯强度达15kN/m。在宁德时代电池工厂项目中,跨距6米的加强条网格桥架承载800kg/m动力电缆时,最大挠度仅8mm,远低于GB/T 23639-2017标准要求的L/200(30mm);

网格基体层:由直径3.0mm的镀锌钢丝经自动化焊接形成50×100mm菱形孔,既保证通风散热效率,又通过加强条与网格的机械咬合,将抗扭刚度提升3倍。某超算中心实测显示,该结构在8级地震模拟测试中,电缆脱落率较传统桥架降低98%。

二、场景适配:从精密制造到极端环境的全域突破

针对不同应用场景,加强条网格桥架已衍生出三大技术路线:

重载型:在化工园区项目中,采用Q345B低合金高强度钢加强条,配合热浸镀锌+环氧粉末双层防腐,成功承载1200kg/m密集型母线槽,经10年盐雾测试无腐蚀;

柔性型:为特斯拉上海超级工厂定制的钛合金加强条网格桥架,可在0.5m半径内反复弯曲10万次无裂纹,满足自动化生产线动态调整需求;

防火型:在阿里巴巴张北数据中心,加强条表面涂覆陶瓷化硅橡胶,遇火时形成0.5cm厚隔热层,通过UL94 V-0级阻燃认证,为电缆争取30分钟黄金逃生时间。

三、智能进化:从“被动承载”到“主动预警”

最新一代产品已集成物联网传感器网络。在华为贵安数据中心,加强条内部嵌入的光纤光栅传感器可实时监测应力变化,当形变速率超过0.02mm/天时,通过5G模块向运维平台发送预警。该系统曾提前45天预警一处潜在疲劳裂纹,避免价值2000万元的UPS系统停机损失。

四、成本模型:全生命周期价值重构

以1000米桥架项目为例,加强条网格桥架虽初始成本较传统桥架高18%,但全生命周期成本降低37%:

安装成本:模块化设计使单米安装时间缩短40%,人工费用节省22%;

维护成本:加强条抗疲劳特性使检修周期从2年延长至8年,年维护费用下降65%;

安全成本:因结构失效引发的事故率归零,保险费用降低30%。

五、行业影响:标准重构与技术普惠

加强条网格桥架的普及正在推动行业标准升级。中国工程建设标准化协会已将其纳入《综合布线系统工程设计规范》修订草案,明确要求数据中心、轨道交通等关键场景优先采用该结构。同时,其模块化设计使中小厂商可通过标准件组合快速交付,市场渗透率从2020年的12%跃升至2023年的47%。

结语

加强条网格桥架的崛起,标志着电缆承载技术从“单一材料竞争”进入“复合结构创新”的新阶段。其通过材料科学、结构力学与物联网技术的深度融合,不仅解决了传统桥架在重载、振动、腐蚀等场景下的结构性缺陷,更开创了“可感知、可预测、可进化”的新一代工业基础设施标准。在“双碳”目标与智能制造的双重驱动下,这种“刚柔并济”的创新结构,正成为推动能源、交通、通信等领域向高密度、高可靠、低碳化方向演进的关键基础设施。