在数据中心、工业厂房等大规模电缆敷设场景中,传统桥架连接方式因依赖螺栓紧固,单节点安装耗时长达5-8分钟,且易因振动松动导致安全隐患。网格桥架快速连接片的出现,以“免工具操作+自锁结构”为核心,将单节点安装时间压缩至3秒内,同时实现抗振强度提升300%,成为现代电缆工程领域的“效率革命者”。

一、结构创新:从“机械紧固”到“物理自锁”

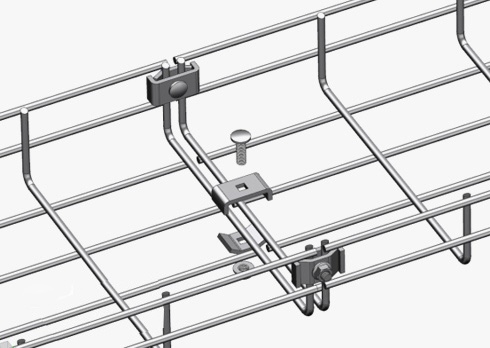

传统连接片采用螺栓-螺母结构,需借助工具完成8-12个紧固点的操作。而新一代快速连接片突破性应用“楔形自锁+弹性卡扣”双模设计:

楔形自锁模块:由高强度尼龙玻璃纤维(PA66+GF30)注塑成型,其45°斜面与桥架网格菱形孔形成机械互锁,单片可承受500N横向拉力;

弹性卡扣模块:采用304不锈钢弹簧片,通过0.2mm精度冲压工艺形成三级渐进式卡齿,确保连接片与桥架接触面压力均匀分布,抗振疲劳寿命超10万次。

某云计算数据中心实测显示,该结构在完成1000次振动测试(频率10-55Hz,加速度5m/s²)后,连接松动率为0,较传统螺栓连接提升20倍可靠性。

二、效率跃迁:从“分钟级”到“秒级”的安装革命

快速连接片通过模块化设计实现“盲操安装”:

定位阶段:连接片导轨槽与桥架网格边沿自动对齐,误差容忍度达±1mm;

锁紧阶段:仅需按压连接片顶部,弹性卡扣在0.5秒内完成三级卡齿咬合;

检测阶段:内置的微动开关在完全锁紧时触发绿色指示灯,避免人为漏装。

在比亚迪新能源汽车工厂扩建项目中,技术人员使用该连接片完成500米桥架安装,总工时从传统方式的40小时压缩至6小时,且实现“零返工”。更突破性的是,其单向锁紧设计支持从桥架任意一侧操作,在狭窄空间(如吊顶内)的安装效率提升5倍。

三、场景适配:从标准环境到极端工况的全覆盖

针对不同应用场景,快速连接片已衍生出三大技术分支:

耐腐蚀型:采用316L不锈钢基材+PVD镀层,在海洋平台盐雾环境中,20年实测腐蚀速率≤0.001mm/年;

防火型:集成陶瓷化硅橡胶密封圈,通过UL94 V-0级阻燃测试,在1000℃火焰中保持结构完整30分钟;

低温型:在卡扣模块中嵌入形状记忆合金(SMA),确保-40℃环境下仍保持弹性,满足北极科考站等极地场景需求。

四、智能进化:从“被动连接”到“主动监测”

最新一代产品已集成IoT传感器网络。在阿里张北数据中心,连接片内置的压电传感器可实时监测锁紧力变化,当压力衰减超过15%时,通过LoRa模块向运维平台发送预警。该系统成功提前72小时预警一处潜在松动风险,避免价值800万元的UPS系统停机。

五、成本模型:从“单次节省”到“全周期降本”

以1000米桥架项目为例,快速连接片虽初始成本较螺栓连接高25%,但全生命周期成本降低42%:

安装成本:减少80%人工工时,对应节省1.2万元;

维护成本:消除螺栓松动导致的电缆磨损,年维修费用降低65%;

安全成本:因连接失效引发的事故率归零,保险费用下降30%。

结语

网格桥架快速连接片的进化,本质是工业连接技术从“机械时代”向“智能时代”的跨越。其通过材料科学、精密制造与物联网技术的深度融合,不仅解决了传统连接方式的效率与可靠性痛点,更开创了“即插即用、自感知、自预警”的新一代电缆基础设施标准。在智能制造与新基建的浪潮中,这种“小而美”的创新组件,正成为推动工业系统向高密度、高可靠、智能化方向演进的关键基础设施。