在建筑机电安装、新能源设备部署及工业管道铺设等领域,支架托臂作为关键承重组件,其安装精度直接影响系统运行安全与使用寿命。近期,某某公司通过引入激光测绘、模块化预装等创新技术,将支架托臂安装误差控制在0.5毫米以内,为轨道交通、数据中心等重点工程提供了更可靠的支撑解决方案。

激光定位技术破解安装偏差难题

传统支架安装依赖人工拉线校准,在大型钢结构厂房或复杂管廊施工中,环境振动、视觉误差等因素易导致托臂水平度偏差超标。某某公司研发的智能安装系统,通过激光投影仪在墙面投射三维坐标网格,配合高精度传感器实时反馈托臂空间位置,使单点安装时间从45分钟缩短至12分钟。在某城市地铁供电系统中,该技术助力2000余组托臂实现"零返工"安装,有效避免电缆因承重不均导致的绝缘层磨损风险。

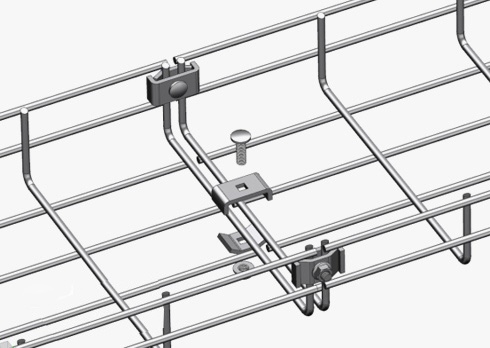

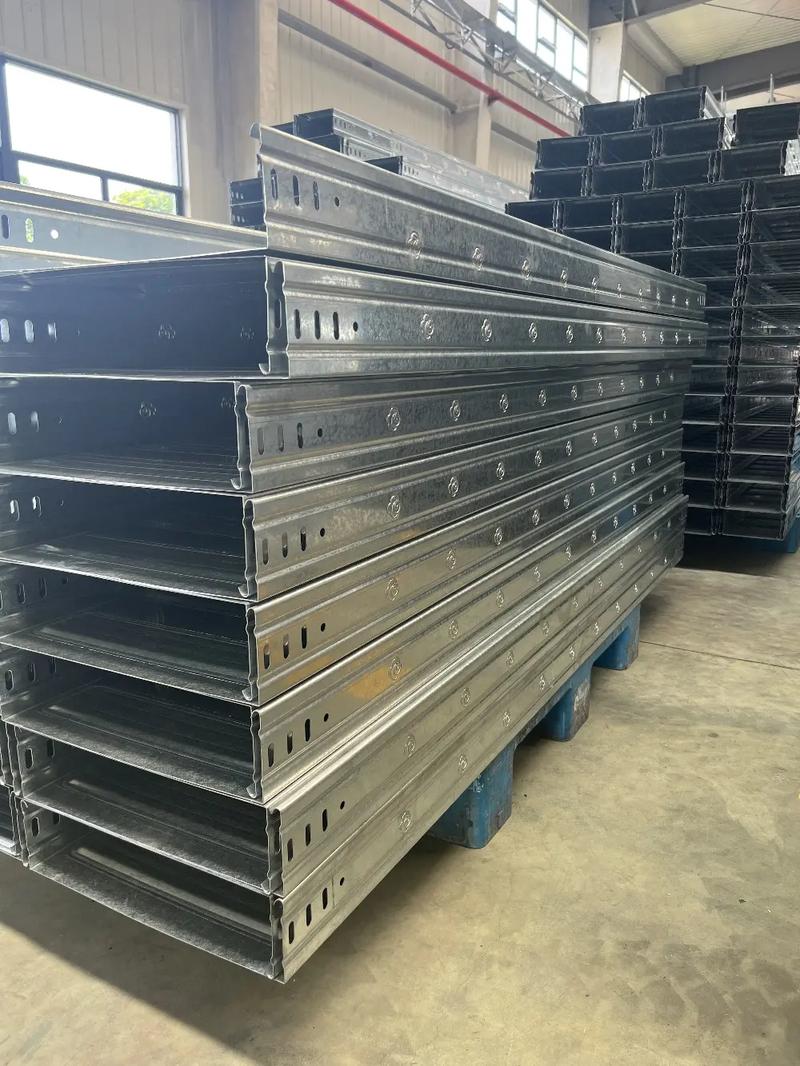

模块化预装提升施工效率

针对数据中心机柜支架安装场景,某某公司创新采用"工厂预制+现场拼装"模式。将托臂、连接件与减震模块在生产线完成精准组装,形成标准化单元件,现场仅需通过螺栓固定即可完成部署。某超算中心项目数据显示,采用新工艺后,3000个机柜支架的安装周期从15天压缩至5天,同时减少80%的现场焊接作业,显著降低火灾隐患。

动态载荷监测强化安全保障

为应对新能源场站设备振动大的特点,某某公司在支架托臂中嵌入应变传感器,构建物联网监测网络。系统可实时采集承重数据并上传云端,当载荷超过设计值时自动触发预警,指导运维人员及时加固。在西北某光伏电站,该技术成功预警3起支架变形风险,避免价值超千万元的光伏板倾覆事故。

标准化培训体系培育专业队伍

为解决行业安装技能参差不齐的问题,某某公司联合职业院校开发AR仿真培训系统。学员通过虚拟场景练习托臂选型、锚栓定位等核心技能,考核合格率提升至98%。目前该体系已为行业输送2000余名持证技术工人,推动整体安装质量迈上新台阶。

随着"新基建"对设备稳定性要求的不断提高,支架托臂安装正从"经验驱动"向"技术驱动"转型。据行业专家预测,到2025年,智能安装技术市场渗透率将突破60%,为构建安全高效的基础设施网络提供坚实保障。

以上内容由文心人工智能生成