在大型工业厂房、轨道交通隧道及高层建筑等场景中,大跨距桥架因其单跨可达12米、支撑点减少60%的特性,成为电缆敷设的核心解决方案。然而,其安装涉及力学计算、材料选型及环境适配等多维度技术挑战,需通过标准化流程确保工程安全与效率。

一、基础处理:承载力与稳定性的双重保障

大跨距桥架的立柱基础需满足土壤承载力≥150kPa的标准。例如,在沿海化工园区项目中,施工团队对回填土区域采用分层夯实工艺,每层铺150mm三合土(黄土、石灰、沙按比例混合),经90%密实度检测后浇筑混凝土基础,预埋200×200×10mm钢制预埋件,确保立柱抗倾覆能力。对于振动环境,需增设斜拉索或H型钢斜撑,某地铁隧道项目通过此设计将桥架振动幅度降低至0.5mm以下。

二、结构组装:模块化与精度控制的协同

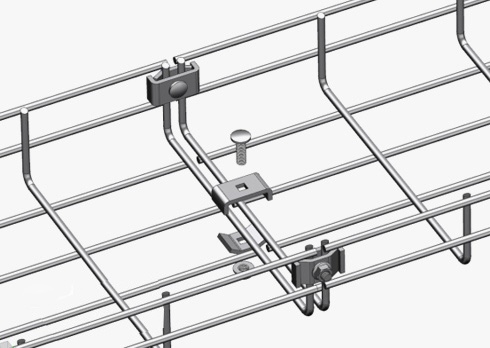

桥架本体组装需严格遵循接缝间隙≤1mm、螺栓扭矩45N·m的规范。在某汽车制造厂项目中,施工方采用激光定位仪划线,直线度偏差控制在≤3mm/10m,使用H200mm梯边桥架分段组装,单段长度6-8米,通过吊框连接实现12米跨距。对于双曲线悬吊式结构,需确保吊点间距≤8米,某数据中心项目通过BIM建模优化吊点布局,使桥架挠度控制在L/200以内。

三、环境适配:特殊场景的技术突破

腐蚀性环境:沿海电厂采用玻璃钢桥架,其氧指数≥32、耐电压强度≥12kV/mm,配合环氧树脂涂层,使用寿命达20年。

低温环境:东北地区项目在桥架材料中添加抗冻裂改性剂,使热变形温度提升至-50℃仍保持结构稳定性。

防火需求:高层建筑竖井采用防火漆处理桥架,通过GB/T 23639-2023标准120分钟耐火测试,确保火灾时电缆通道完整性。

四、智能运维:从被动维护到主动预警

某轨道交通项目部署物联网监测系统,在桥架关键节点安装应变传感器,实时监测应力变化。当数据超过材料屈服强度60%时触发预警,配合大数据分析预测螺栓松动周期,使维护效率提升40%。此外,年度载荷测试需施加1.2倍设计载荷,某电厂因超载60%导致塌陷事故后,通过增设支撑柱并限制电缆填充率至30%,恢复系统安全性。

大跨距桥架的安装是技术规范与工程实践的深度融合。从基础处理的毫米级精度控制,到智能运维的实时数据监测,每一环节都需以安全为核心、效率为导向。随着复合材料与数字孪生技术的引入,未来大跨距桥架将向更轻量化、更智能化的方向发展,为全球基础设施建设提供更可靠的电缆管理解决方案。