在各类工业生产、建筑建设以及大型设备运行场景中,支架托臂安装虽常隐匿于幕后,却扮演着至关重要的角色,堪称筑牢设备稳固运行的“基石工程”。

精准规划:安装前的“智慧蓝图”

支架托臂安装并非简单的拼接作业,精准规划是首要环节。安装团队需深入研究设备的技术参数、重量分布以及运行特点,结合安装场地的空间结构、承载能力等实际情况,制定科学合理的安装方案。例如,在大型化工设备的安装中,要考虑到设备在运行过程中可能产生的振动和热膨胀等因素,合理确定支架托臂的位置和间距,确保设备在各种工况下都能保持稳定。同时,还需对安装所需的材料、工具进行详细统计和准备,保证安装过程的顺利进行。

精细操作:安装中的“毫厘之争”

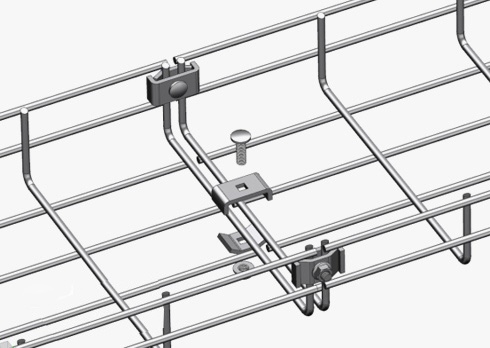

安装过程中的精细操作是确保支架托臂安装质量的关键。每一个螺栓的拧紧力度、每一个焊接点的牢固程度,都直接影响着支架托臂的稳定性和可靠性。施工人员需严格按照安装规范和操作流程进行作业,使用专业的测量工具对安装位置、水平度、垂直度等关键指标进行实时监测和调整。在电力设施的支架托臂安装中,哪怕是一丝一毫的偏差,都可能导致设备在运行过程中出现晃动,进而影响电力传输的稳定性和安全性。因此,施工人员必须具备高度的责任心和精湛的技艺,将每一个安装细节都做到尽善尽美。

严格检验:安装后的“质量防线”

安装完成后,严格的检验环节不可或缺。通过外观检查、无损检测、载荷试验等多种手段,对支架托臂的安装质量进行全面评估。外观检查主要查看支架托臂的表面是否平整、有无裂纹和变形等缺陷;无损检测则利用先进的检测设备,对焊接部位和关键连接点进行内部质量检测,确保无潜在的质量隐患;载荷试验通过模拟设备实际运行时的载荷情况,检验支架托臂的承载能力和稳定性。只有经过严格检验并合格的项目,才能投入使用,为设备的长期稳定运行提供坚实保障。

支架托臂安装是一项系统性、专业性极强的工作。只有做好安装前的精准规划、安装中的精细操作以及安装后的严格检验,才能筑牢设备稳固运行的基石,为各行业的安全生产和高效运营提供有力支持。